官方热线:

15050363093

制造行业应用领域

- ●自动化生产线驱动

- 为气动机械手、装配夹具、输送带系统提供动力,实现高精度、高响应的自动化控制。 驱动冲压机床、注塑机气动阀门,提升设备动作协调性。

- ●工艺用气需求

- 精密制造:电子半导体行业用于芯片吹扫、设备冷却,空气洁净度达ISO 8573-1 Class 0级。 表面处理:汽车、家电行业喷涂工艺中提供无油干燥压缩空气,避免涂层杂质。 食品医药:无菌级无油空压机用于灌装、包装、发酵等环节,符合FDA/GMP标准。

- ●检测与质量控制

- 为矿井安全监测系统(如气体传感器、防火装置)提供洁净压缩空气。 支持紧急避险设施(如压风自救装置)的快速启动。

- ●生产辅助系统

- 为激光检测仪、气动量仪提供稳定气源,保障检测精度(误差≤0.1μm)。 驱动气密性检测设备,用于汽车零部件、电池包等密封性测试。

- ●辅助生产系统

- 中央气站集中供气,满足多车间同步用气需求,降低分散部署成本。 废料处理系统气力输送,实现金属碎屑、塑料颗粒的高效回收。

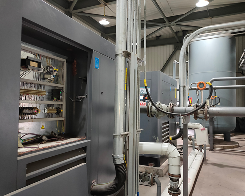

客户案例——智能化空压站控制系统助力企业节能降耗

客户背景与挑战

客户背景与挑战

某大型制造企业空压站长期面临能耗高、设备维护成本大、供气压力不稳定等问题。传统控制模式下,多台空压机运行效率低,频繁加卸载导致能源浪费,母管压力波动显著,年用电成本超百万元。此外,人工巡检和故障响应效率低下,设备磨损严重,进一步增加了运营压力。客户亟需一套智能化解决方案,实现高效供气、精准控制与节能降耗。

解决方案

解决方案

针对客户痛点,部署了AI智能化空压站控制系统,通过以下核心功能实现全面升级:

能调度与恒压供气:智基于母管压力与流量数据,系统动态调节空压机运行状态,通过窄带恒压技术将压力波动控制在±0.1MPa以内,减少卸载放空损耗。

比功率优先策略:实时测算每台空压机比功率,自动调度高能效设备作为主力机,整体能耗降低18%。

总运行时间均衡:轮换运行空压机,避免单台设备过度磨损,设备故障率下降30%。

故障自动切换与预警:实时监测设备状态,故障时秒级切换备机,并通过预置参数阈值提前预警,减少非计划停机时间

数据可视化与能效分析:PC端实时展示能耗统计、故障记录及能效报表,助力精细化管理。

实施效果

实施效果

系统投运后,节能与效率提升效果显著:

节能降耗:年用电量从125万度降至98万度,节省电费约27万元(电价按0.8元/度计),能耗降低21.6%。

稳定性提升:母管压力波动减少80%,供气稳定性达99.5%,生产连续性显著增强。

运维成本优化:设备故障率降低35%,维护成本减少15万元/年,设备寿命延长20%。

管理效率升级:通过远程监控与自动报表,人工巡检频次减少60%,管理效率提升50%。